En el universo de la metalmecánica, la soldadura representa la unión entre la precisión y la fuerza. Las técnicas de soldadura MIG, TIG y ARCO son protagonistas en los procesos de fabricación, reparación y ensamblaje de estructuras metálicas que sostienen desde maquinaria pesada hasta componentes de alta ingeniería. Comprender sus diferencias, ventajas y rutinas de mantenimiento no solo garantiza resultados de calidad, sino también la seguridad y durabilidad de los equipos que hacen posible el trabajo diario.

Te puede interesar: Programas de recambio de cilindros: modelo eficiente.

La evolución de tres métodos esenciales

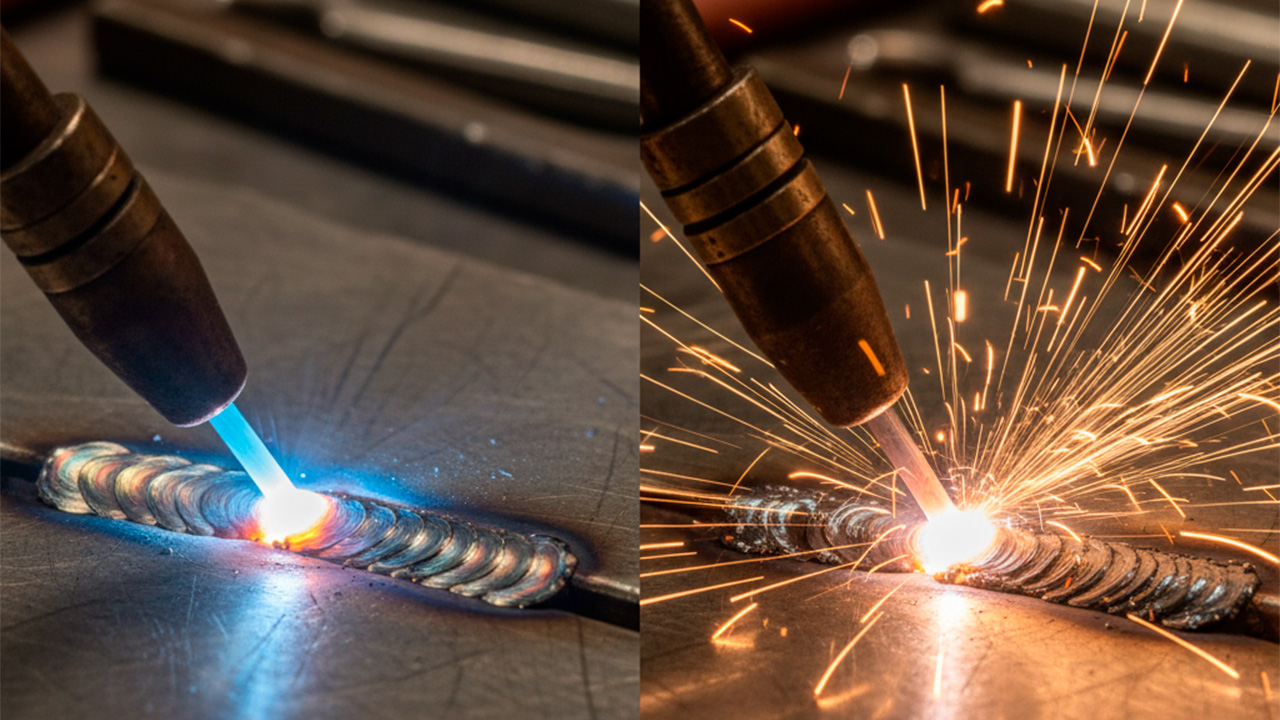

La soldadura MIG (Metal Inert Gas) utiliza un alambre continuo y gas protector, ofreciendo rapidez y eficiencia, ideal para producción en serie. Por su parte, la soldadura TIG (Tungsten Inert Gas) se caracteriza por su precisión, usando un electrodo de tungsteno no consumible, perfecta para materiales finos o de alta exigencia estética. Finalmente, la soldadura por ARCO sigue siendo la más tradicional, empleando un electrodo revestido que genera su propia protección gaseosa al fundirse.

Cada una responde a necesidades específicas del sector industrial. En fábricas de estructuras metálicas, talleres automotrices o plantas navales, la selección del método adecuado define no solo la calidad del producto final, sino también la eficiencia de todo el proceso productivo.

Comparativa técnica y aplicaciones

Analizar los tres sistemas permite comprender sus aplicaciones óptimas:

- MIG: ideal para acero, aluminio y aleaciones ligeras. Ofrece una alta velocidad de deposición y menor cantidad de proyecciones.

- TIG: utilizada en soldaduras delicadas donde la estética y la precisión son críticas, como en tuberías de acero inoxidable y piezas aeronáuticas.

- ARCO: versátil y económica, ampliamente usada en obras civiles, mantenimiento de maquinaria y estructuras pesadas.

En entornos donde la productividad es prioritaria, la soldadura MIG domina por su rendimiento. Sin embargo, cuando se exige un acabado limpio o se trabaja con materiales sensibles, la soldadura TIG es insustituible. En cambio, la soldadura ARCO se mantiene vigente por su bajo costo y adaptabilidad a diferentes condiciones.

Ventajas que marcan la diferencia

El avance tecnológico ha permitido que las tres técnicas evolucionen con equipos más seguros, eficientes y precisos. Algunas de sus ventajas más notables son:

- MIG: velocidad constante, menor necesidad de experiencia y facilidad de automatización.

- TIG: acabado impecable, mayor control del arco y soldaduras más limpias.

- ARCO: resistencia en exteriores, compatibilidad con diversos metales y bajo costo de operación.

En los últimos años, la combinación de estas técnicas en un solo taller ha permitido a las empresas diversificar sus servicios y optimizar sus tiempos de producción. La versatilidad y el conocimiento técnico son claves para mantener la competitividad en el mercado metalmecánico peruano.

Protocolos de seguridad y calidad

Todo proceso de soldadura MIG, TIG y ARCO debe realizarse bajo estrictas normas de seguridad industrial. La exposición al calor, los rayos ultravioleta y los gases residuales requiere equipos de protección certificados y espacios ventilados. Los operadores deben seguir lineamientos internacionales como los establecidos por OSHA – Seguridad industrial, que define prácticas seguras en manipulación de materiales y control de riesgos.

Asimismo, la gestión de calidad debe basarse en estándares como ISO 9001 – Gestión de calidad, garantizando procesos documentados, inspección de uniones y trazabilidad de materiales. Estas medidas aseguran no solo soldaduras resistentes, sino también operaciones sostenibles y responsables.

Mantenimiento preventivo: clave para la durabilidad

El mantenimiento es un componente crítico para conservar la eficiencia de los equipos. En la soldadura MIG, es esencial limpiar la boquilla y revisar periódicamente la manguera de gas para evitar obstrucciones. En la soldadura TIG, se debe verificar la integridad del electrodo de tungsteno y mantener la antorcha en condiciones óptimas. En la soldadura por ARCO, la revisión del portaelectrodos y el aislamiento del cableado son tareas que no deben postergarse.

Un plan de mantenimiento bien diseñado incluye revisiones semanales, lubricación de piezas móviles, calibración de corriente y chequeo de conexiones eléctricas. Estos procedimientos, sumados a una buena ventilación y limpieza del área de trabajo, previenen fallos y prolongan la vida útil de los equipos.

Innovación y sostenibilidad en los procesos de soldadura

La innovación tecnológica ha permitido que la soldadura MIG, TIG y ARCO sea cada vez más eficiente y respetuosa con el entorno. Los equipos modernos incorporan sistemas digitales de control que reducen el consumo energético y mejoran la precisión del arco. Algunos talleres ya implementan fuentes de energía más limpias y sistemas de filtrado para minimizar emisiones.

El compromiso ambiental también se refleja en la reutilización de materiales y la optimización de recursos. En este sentido, la sostenibilidad ha dejado de ser un valor agregado para convertirse en una exigencia del mercado global, alineada con normativas internacionales y recomendaciones de la World Health Organization – Medical Oxygen para procesos industriales seguros y responsables.

Casos que muestran buenas prácticas

En Trujillo, una empresa de estructuras metálicas mejoró su productividad en un 25% al implementar equipos MIG automatizados, reduciendo el tiempo de trabajo y las proyecciones de material.

En ciudades como Lima, un taller naval migró parte de sus procesos a soldadura TIG para garantizar acabados perfectos en tuberías de acero inoxidable utilizadas en embarcaciones de lujo.

Además, en Arequipa, una planta industrial redujo en 30% sus fallas de equipo gracias a la adopción de rutinas semanales de mantenimiento preventivo basadas en la norma NFPA 55 – Compressed Gases Standard.

La cultura de prevención como estándar

Implementar una cultura de prevención es tan importante como dominar la técnica. Los talleres más exitosos son aquellos que integran procedimientos de control y capacitación continua. Invertir en seguridad, monitoreo de equipos y formación técnica reduce accidentes y aumenta la eficiencia global. Además, refuerza la reputación empresarial frente a clientes que priorizan proveedores confiables y certificados.

Mirando hacia el futuro del sector

El futuro de la soldadura MIG, TIG y ARCO se proyecta hacia una mayor automatización y digitalización de procesos. Los robots de soldadura, combinados con inteligencia artificial, ya son una realidad en plantas de producción avanzada. Sin embargo, el factor humano seguirá siendo indispensable para supervisar, ajustar y garantizar la calidad final del trabajo.

El siguiente paso será la integración de monitoreo remoto y mantenimiento predictivo, permitiendo anticipar fallos antes de que ocurran. La industria peruana se encamina a adoptar estas tecnologías, impulsando una nueva era de precisión, seguridad y sostenibilidad.